주변 나사가 느슨해졌는지 알려주는 똑똑한 금속 부품이 개발됐다. 부품에 센서를 심어 주변 환경에 대한 데이터를 얻고, 인공지능으로 분석해 상태를 파악할 수 있다.

빅데이터와 인공지능을 통해 제조업의 디지털화와 생산성 향상, 안전에 기여할 수 있다.

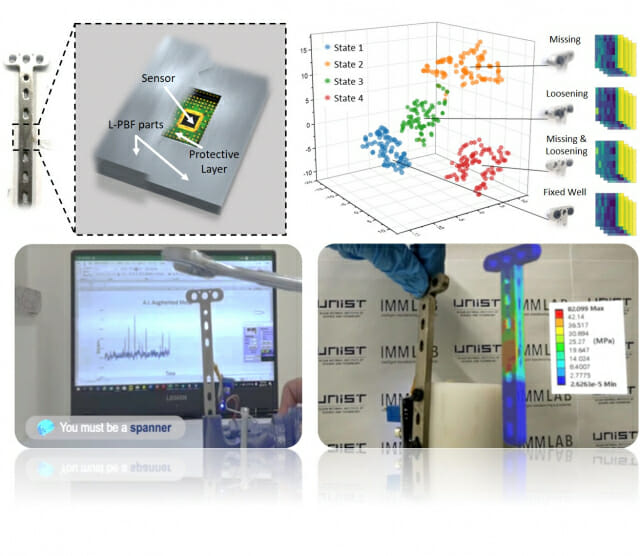

UNIST(총장 이용훈)는 기계공학과 정임두 교수 연구팀이 3D 프린팅 적층제조 기술과 인공지능 기술을 이용, '인지 가능한 스테인리스 금속 부품'을 개발했다고 26일 밝혔다. 인공지능과 증강현실 기술로 금속 부품 단위의 디지털 트윈도 구현했다.

연구팀은 3D 프린터로 센서가 들어갈 위치까지 부품을 만든 후 센서를 넣고, 다시 프린팅 작업을 해 부품을 완성했다. 이때 3D 프린터 분말 재료에 고온의 레이저를 쬐어 선택적으로 결합시키는 L-PBF(Laser powder bed fusion) 공법을 적용, 1천도 이상의 금속 성형 공정에서도 센서를 안전하게 삽입했다.

삽입된 센서는 부품의 물리적인 상태를 반영하는 데이터를 수집하고, 이를 인공지능으로 분석해 금속 부품의 상태를 감지할 수 있다. 주변 고정 나사의 풀림 정도와 풀린 나사 위치 등을 약 90%의 정확도로 감지했다. 자신을 때린 물건이 손인지 망치인지 등도 구분했다.

또 연구진은 수집된 데이터를 바탕으로 부품의 디지털 트윈을 구현해 내외부 응력 분포 변화를 실시간으로 확인할 수 있게 했다. 변형에 대한 물리적 특성 데이터를 얻기 힘들어 인공지능 적용이 어렵다는 금속 기반 기계 시스템의 한계를 극복할 수 있으리란 기대다.

방위산업이나 의료기기 등 고가의 센서가 적용되는 분야에서 출발, 3D 프린팅 기술의 단가 인하에 맞춰 향후 다양한 분야에 적용 가능할 것으로 연구진은 기대했다. 치과 임플란트에 적용해 치료 효과를 높이고 관리를 효율화하는 등의 응용도 가능하다.

관련기사

- 스트라타시스, 'SIMTOS 2022'서 적층제조 솔루션 공개2022.05.19

- 3D 프린터로 1m 크기 부품 만든다2022.02.24

- [삼성 AI 포럼] 제조공장 품질 제고 위해 '신뢰성 높은 알고리즘' 개발2021.11.01

- 코스피 9% 반등…개인돈 1조8천억원 몰렸다2026.03.05

정임두 교수는 "이번 연구 결과는 일반 철강이나 알루미늄, 티타늄 합금 등 제조업에 쓰이는 다양한 기계 부품에 응용 가능해 기존 생산, 자동차, 항공우주, 원자력·의료기기 산업의 디지털 전환에 도움을 줄 수 있을 것"이라고 밝혔다.

이번 연구는 미국 조지아공대, 싱가포르 난양공대, 한국재료연구원, 포스텍, 경상국립대와 공동으로 진행됐다. 한국연구재단(NRF)이 추진하는 '개인기초연구사업'의 지원을 받았으며, 제조 분야 국제 학술지 '버츄얼 앤 피지컬 프로토타이핑(Virtual and Physical Prototyping)'에 실렸다.