"자율적으로 행동하는 로봇이 중요해지는 추세입니다. 이런 로봇은 인공지능(AI)을 비롯한 비전 센서, 주변 감지 기능 등으로 사람처럼 움직이고 일합니다. 포스코DX는 이 시스템을 공장에 적용해 기업 업무 생산성을 획기적으로 높여줄 수 있습니다."

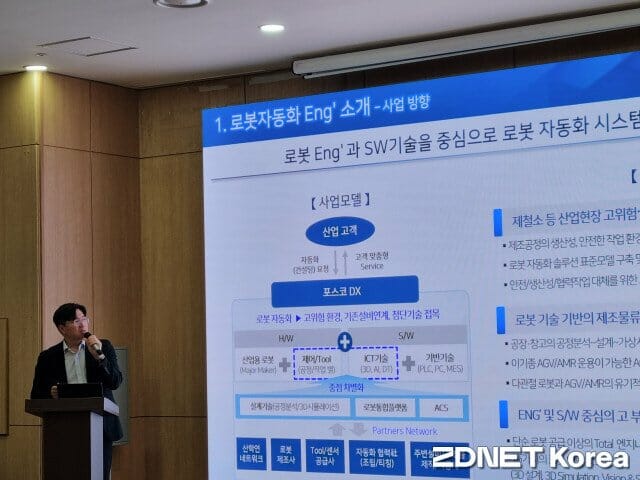

포스코DX 윤석준 로봇자동화센터장은 18일 서울 광화문에서 열린 '로봇 자동화 사업 미디어데이'에서 로봇자동화에 필요한 엔지니어링 기술 소개와 특장점을 이같이 밝혔다.

윤석준 로봇자동화센터장은 포스코DX 자동화사업 특징이 IT와 운영기술(OT) 역량을 모두 보유한 점이라고 했다. 윤 센터장은 "자동화 기술이 IT 또는 OT 중심으로만 가면 현장에서 쓸 수 없는 플랫폼이 나온다"고 덧붙였다.

그는 "IT와 OT가 공장 시스템을 유기적으로 만든다"며 "공장 라인이 중간에 끊길 일이 없다"고 설명했다. 이어 "이 환경에서 AI나 감지 센서를 갖춘 로봇까지 적용할 수 있는 기업은 포스코DX뿐"이라고 했다. 공장이 IT와 OT 시스템을 모두 갖춰야 로봇 자동화를 무리 없이 적용할 수 있다는 의미다.

윤 센터장은 포스코DX 로봇 기술이 플랫폼 형태로 이뤄졌다고 설명했다. 사용자는 로봇 작업 일지, 데이터 수집·분석, 상태 모니터링, 원격 제어 등을 포스코DX 소프트웨어(SW)로 한번에 이용할 수 있다. 그는 "여러 로봇이 상호 작용하면서 더 복잡한 작업을 수행할 수 있을 것"이라며 "공장 운영 효율성과 생산성을 높일 수 있다"고 강조했다.

"공장로봇 기술엔 센서가 핵심…관제 시스템도 고도화 중"

윤석준 센터장은 포스코DX의 로봇 엔지니어링 핵심 기술을 설명했다. 로봇이 비정형 자동화 작업을 수행할 수 있다는 점을 강조했다. 그는 "2D·3D 상에서 포스(Force)센서와 토크(Torque)센서를 이용하기 때문"이라고 했다.

포스센서는 물체에 가해지는 힘을 측정하는 센서다. 로봇이 작업 중 접촉하는 힘을 정밀하게 감지·제어하게 한다. 예를 들어 로봇은 조립 작업 중 부품을 끼울 때 힘 조절을 이 센서로 한다. 토크센서는 회전하는 물체에 가해지는 회전력을 측정한다. 나사를 적절히 조이는 등 회전 동작을 위한 조립 작업에 활용된다.

윤 센터장은 "로봇이 이런 센서와 스캐너를 융합해 공간물체를 인식한다"며 "사람보다 더 부품을 정밀하고 정확하게 조립할 줄 안다"고 강조했다.

그는 현재 최적 관제 시스템을 고도화하기 위해 노력 중이라고 밝혔다. 특히 산업현장 내 무인운송로봇인 AGV와 자율이동로봇 AMR을 실시간 제어하기 위한 핵심 기술을 연구하고 있다.

AGV은 로봇까지 부딪히지 않게 적절한 경로를 설정해 줄 수 있다. 로봇 움직임 관리나 배터리 자동 충전하는 기능 등을 갖췄다. 윤 센터장은 "여기에 AI와 머신러닝 알고리즘을 덧씌워 공장 내 정확하고 안전한 업무 처리를 지원한다"고 알렸다.

디지털트윈, 시스템 설계·검증 한번에 끝낸다

다만 윤석준 센터장은 로봇 자동화 플랫폼을 현장에 바로 적용하긴 힘들다고 말했다.

보통 자동차 공장이나 제철소는 플랫폼 설치를 바로 진행하기 어렵다. 고위험 기계 시스템이 여러 군데 설치됐을 뿐 아니라 환경 자체가 열악하다.

그는 이에 대한 해결책으로 디지털트윈을 제시했다. 로봇자동화 기술을 공장에 설치하기 전 이를 가상환경에서 직접 테스트하는 식이다.

관련기사

- 산업용 로봇 시장 노린 포스코DX, '인텔리전트 팩토리' 구현 본격화2024.07.18

- "ESG 선도기업 되겠다"…포스코DX, '지속가능경영보고서'서 성과 알려2024.07.02

- 포스코DX, 디지털 기술로 제조현장 탄소중립 이룬다2024.06.11

- "즐겁게 일하자"…포스코DX, '뉴진스' 효과 볼까2024.05.09

윤 센터장은 "포스코DX는 현실을 반영한 3D 모델링을 통해 공장 도면부터 분석한다"며 "공장마다 필요한 로봇 기술을 미리 적용해 보는 등 플랫폼 적합성을 확인한다"고 했다.

그는 "공장에 자동화 기술을 설치하는 시간을 최소한으로 줄이는 게 목표"라며 "가상환경에서 시스템 설계부터 검증까지 한 번에 진행함으로써 진정한 인텔리전트 팩토리를 구현할 수 있다"고 덧붙였다.