한국생산기술연구원(원장 이낙규)은 상품성이 떨어지거나 폐처리 예정인 저품질 탄소섬유를 재활용, 저렴하고 내구성 높은 해상태양광 부력체를 제조하는 기술을 개발했다고 13일 밝혔다.

해상태양광 발전은 물에 잘 뜨는 스티로폼 등 부력체를 활용해 발전 시설을 해수면 위에 설치하는 방식이다. 태양광 발전 시설을 설치할 땅이 부족하고 삼면이 바다에 둘러싸인 우리나라에 적합하다. 환경 훼손이 적고, 수온의 냉각 효과 덕분에 육상 시설보다 발전효율도 뛰어나다.

반면 파도와 바람, 부식을 일으키는 염수 등 가혹한 해상 환경 때문에 부력체 유지보수에 많은 비용이 들고, 스티로폼 부력체에서 미세플라스틱이 배출되는 단점도 있다.

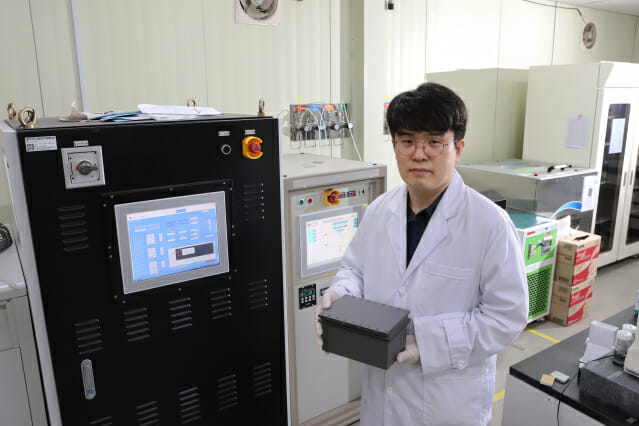

생기원 탄소경량소재응용연구그룹 김광석 박사와 한양대학교 최준명 교수 공동 연구팀은 해상부력체 신소재로 탄소섬유복합재에 주목하고, 폐기되거나 싼값에 팔리는 저품질 탄소섬유를 재활용하는 업사이클링 기술을 개발했다.

탄소섬유 복합소재를 제조할 때 탄소섬유와 플라스틱 수지 간 접착강도를 높이기 위해 별도의 탄소섬유 표면처리 공정을 거쳐야 한다. 이 과정에서 염산이나 황산 등 강산류를 약액으로 사용해 독성 부산물이 발생하고, 탄소섬유에 잔존하는 약액이 접착 취약층을 만들어 기계적 물성을 낮춘다는 단점이 있었다.

연구팀은 탄소나노튜브와 금속 입자의 복합화 실험 도중 탄소섬유 표면을 카메라 플래시처럼 순간적으로 높은 빛에너지에 노출시킬 경우 탄소섬유와 플라스틱 수지 간 표면 결합력이 극대화되는 사실을 우연히 발견했다. 이 빛에너지는 주로 인쇄전자 기술에서 사용하는 펄스 형태의 에너지원으로, 탄소섬유에 적용하면 빠르고 간단한 공정만으로 표면 결합력을 높인다.

연구팀은 분자동역학 시뮬레이션을 활용, 빛에 노출된 탄소섬유 표면에 산소를 포함하는 작용기가 만들어져 나노 수준 영역에서 물리·화학적으로 서로 결합이 강화되는 인터로킹 효과(Interlocking Effect)가 생기는 것을 확인했다.

이 방식으로 표면처리 된 저품질 탄소섬유는 기계적 특성과 내구성이 향상돼 상용 A급 탄소섬유의 약 95%의 성능을 보여줬다.

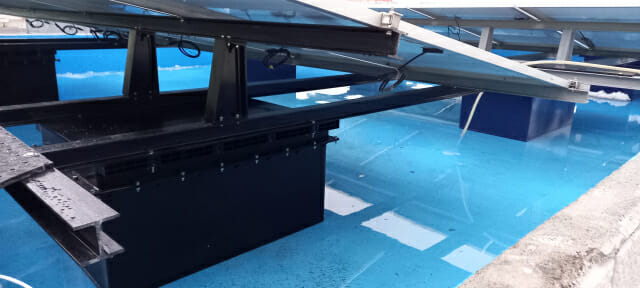

연구팀은 이를 토대로 해상부력체 시제품 제작에 착수, 해수 수조에서 간이 실증을 완료하고 현재 전라북도 새만금방조제 내해에서 현장 실증을 추진하고 있다. A급 탄소섬유를 쓸 때보다 해상부력체를 20% 이상 저렴하게 제조할 수 있으며, 내후성·내염수성 등의 특성도 만족했다.

시제품은 해수 유입 차단에 최적화된 상하부 구조로 이뤄져 있다. 탄소섬유복합재 외피로 내부채움재인 발포플라스틱을 완전히 둘러싸 미세플라스틱 배출을 억제하고 외부 충격에도 안전할 수 있도록 설계·제작했다.

관련기사

- 커피 내린 후 99.8% 버려지는 찌꺼기, 반도체 폐수 정화 필터로 부활2022.12.04

- 전기료 없이 온도 9도 낮추는 냉각 신소재2022.07.14

- 디스플레이 소재 양자점으로 친환경 암모니아 생산2022.06.16

- 삼성전자, 'TV 포장재 업사이클링' 공모전 개최2022.06.05

실증 단계에서는 9개의 해상부력체가 1세트로 구성돼 450W급 이상의 태양광패널 27개를 지지하고 있다. 이 구조물은 2m 높이의 파도를 견디고 실제 해상 환경에서 20년간 쓸 수 있는 안정성을 갖췄다. 김광석 박사는 "저품질 탄소섬유를 활용한 해상부력체는 사용 기간이 끝난 후에도 동일한 기술로 품질을 높여 재사용 가능하다"라며 "향후 탄소섬유 표면처리를 대용량으로 진행할 수 있는 장비 개발 및 실용화에 주력할 방침"이라고 밝혔다.

이번 성과는 생기원 기관고유사업과 전라북도 혁신성장R&D+사업의 지원을 받아 수행됐으며, 학술지 '아이사이언스(iScience)'에 최근 게재됐다.