반도체 없이 살수 없는 시대가 왔습니다. 반도체는 이제 사회와 산업의 생명수이자 권력입니다. 모든 것을 움직이고 연결시킬 수도 있지만, 모든 것을 멈추고 파괴시킬 수도 있습니다. 1960~70년대 노동집약적인 우리 경제를 첨단·고부가가치 산업으로 탈바꿈시킨 반도체 산업이 이제 글로벌 기술패권 경쟁과 4차산업 혁명 속에 새로운 전환시대를 맞았습니다. 새 정부 출범과 함께 국내 반도체 산업의 경쟁력 강화와 생태계 확장은 그 어느 때보다 시급한 과제로 떠올랐습니다. 지디넷코리아가 창간 22주년을 맞아 '반도체가 미래다' 시리즈를 3부에 걸쳐 연재합니다. 우리 수출산업의 첨병을 넘어 경제안보 자산으로 평가받는 한국 반도체 산업의 현주소를 면밀히 짚어보고, 무엇을 준비하고 미래를 어떻게 설계해야 할지 그 방향을 모색하고자 합니다. [편집자주]

<글 싣는 순서>

1부: 세계는 반도체 전쟁

2부: 한국 반도체 신화는 계속된다

3부: 전문가에게 듣는다

7나노미터 이하의 반도체 미세공정에서 극자외선(EUV) 노광 기술이 활용되고 있는 가운데, 수율을 높이기 위한 방법 중 하나로 펠리클 기술이 주목되고 있다.

대만의 TSMC는 일찌감치 자체 개발을 통해 EUV 공정에 펠리클을 사용하고 있지만, 삼성전자는 아직까지 펠리클을 사용하지 않은채 칩을 생산하고 있다. 삼성전자는 2023년부터 EUV 공정에 펠리클 도입을 목표로 협력사와 함께 펠리클 기술 개발에 한창이다.

■ EUV 공정 필수품 '펠리클', 미세먼지로 인한 마스크 손상 막아줘

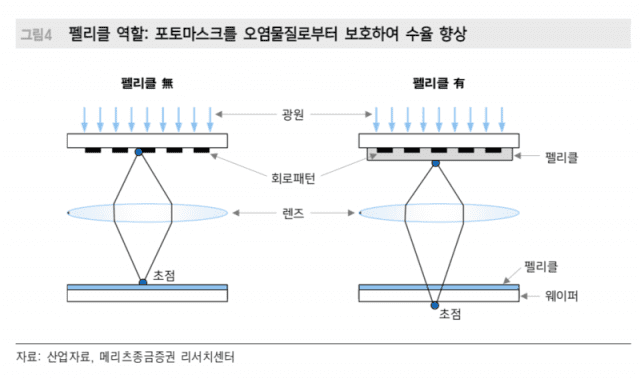

EUV용 펠리클은 포토마스크에 먼지가 붙지 않도록 보호하는 얇은 필름이다. 마치 사람이 미세먼지를 흡입하지 않기 위해 마스크를 쓰는 것과 비슷한 원리인데, 소모품이다.

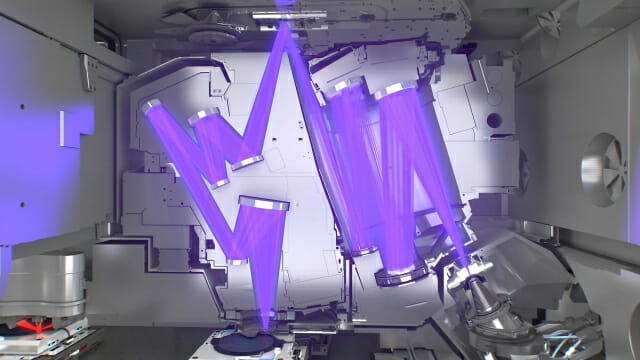

기존 불화아르곤(ArF) 노광 장비는 빛이 위에서 아래로 내려오는 구조로 회로 패턴을 그렸다면, EUV 장비는 빛이 미러(거울)에 반사돼 웨이퍼에 닿는 구조다. EUV 장비에선 빛이 한 번 들어왔다가 거울에 반사된 후 빠져나가기 때문에 광원 손실이 크다. 먼지로 인한 마스크 손상을 최소화하려면 펠리클 사용이 필수적이다. EUV용 포토마스크는 개당 가격이 10억원씩 한다.

전문가들은 EUV 공정에서 광원 손실을 최소화하려면 90% 이상의 투과율과 50나노급의 얇은 펠리클을 사용해야 한다고 말한다. 또 EUV가 펠리클을 통과하면서 발생되는 열에 휘지 않아야 하므로 높은 내구성도 요구된다. 그러나 투과율 90% 이상의 펠리클은 아직까지 EUV 공정에 사용되고 있지는 않다.

네덜란드 반도체 장비 기업 ASML은 전세계에서 유일하게 EUV 장비를 공급하면서, 캐나다 테라다인(멤브레인 제조), 일본 미쓰이화학(생산)과 협력해 펠리클도 함께 공급한다.

ASML은 2016년 처음으로 폴리 실리콘 기반 EUV 펠리클을 개발했으며, 당시 투과율은 78% 수준이었다. 2018년 투과율 80% 이상의 펠리클 MK 2.0을 공급했고, 2020년에는 투과율 83% 수준의 펠리클 MK 3.0을 공급했다. 지난해는 신소재 기반의 투과율 90% 펠리클 MK 4.0을 개발했다고 발표했으며, 양산을 앞두고 있다.

펠리클은 최첨단 기술의 집약체인 만큼 가격도 비싸다. 반도체 업계 관계자에 따르면 ASML얼라이언스의 펠리클 2.0은 한 장당 1만8천달러(약 2천300만원)에 공급되고 있으며, 양산 예정인 펠리클 MK 4.0은 3만5천달러(약 4천500만원)에 달하는 것으로 알려져 있다. 라이프타임은 1만시간 정도다.

■ TSMC, 자체 개발한 펠리클 사용 중…삼성, 2023년부터 사용할 계획

현재 파운드리 업계에서 EUV 공정으로 칩을 생산하는 업체는 TSMC와 삼성전자가 유일하다.

그러나 TSMC는 일찌감치 펠리클을 자체 개발해 왔다. 2019년부터 EUV 공정에 자사의 펠리클을 사용하고 있으며 매년 사용량을 늘려 나가고 있다. TSMC은 투과율 85%, 폴리 실리콘 기반의 펠리클을 사용하고 있는 것으로 알려져 있다.

반면 삼성전자는 EUV 공정에서 마스크가 먼지에 노출될 수 있음에도 펠리클 없이 반도체를 생산해왔다. 그 이유는 90% 이상의 투과율의 펠리클이 지금까지 양산화되지 않았기 때문에 사용하지 않은 것으로 관측된다.

삼성전자는 2023년부터 펠리클을 도입을 목표로 하고 있다. 이 시점이면 투과율 90%의 펠리클이 양산될 수 있을 것으로 보고 있기 때문이다. 삼성전자는 ASML 얼라이언스의 펠리클을 사용할 가능성이 높으며, 향후 자체 개발한 펠리클 및 협력사의 펠리클을 확대 도입할 것으로 관측된다.

업계 관계자는 "EUV 공정에서 펠리클을 사용하면 불량률을 낮출 수 있지만, 생산할 수 있는 양은 줄어들게 된다"라며 "TSMC가 투과율이 90% 이상이 아닌데도 펠리클을 사용하는 이유는 EUV 장비를 많이 보유하고 있기 때문이다"고 설명했다. 이 관계자는 이어 "삼성전자는 TSMC 대비 EUV 장비 수가 적기 때문에 펠리클을 도입하기가 사실상 쉽지 않았을 것"이라며 "결함 리스크를 안고 갈 것인가, 안전하게 갈 것인가에 대한 선택일 뿐"이라고 덧붙였다.

양사가 보유한 EUV 장비 수를 공식적으로 발표한 적은 없지만, 업계에서는 지난해 기준으로 TSMC가 누적 50여대, 삼성전자가 20여대를 확보한 것으로 추정하고 있다.

삼성전자는 지난 6월 말부터 3나노 공정 양산을 시작한 만큼, 펠리클 사용이 불가피할 것으로 보인다. 미세공정으로 갈수록 더 많은 포토마스크를 필요로 함에 따라 펠리클 또한 더 많은 수가 요구되기 때문이다.

반도체 업계에서는 ▲7나노에서 필요한 포토마스크가 7개, 펠리클 사용 여부는 옵션이라면 ▲5나노 공정에서 포토마스크가 12~14개, 펠리클 24~28개 ▲3나노 공정에서 포토마스크 15개 이상 펠리클 30개 이상이 필요하다고 말한다.

한편, 파운드리 산업 재진출을 선언한 인텔은 내년부터 EUV 공정에서 칩을 양산할 계획이다. 이에 인텔 또한 협력사 등과 함께 펠리클 개발도 진행하고 있다. 메모리 업체인 SK하이닉스와 마이크론도 D램 공정에 EUV 장비를 도입했기에 향후 펠리클을 사용할 가능성이 높다.

■ 국내 반도체 업계, 펠리클·장비 개발 한창...생태계 커지나

펠리클 시장 성장이 기대됨에 따라 국내에서도 펠리클 소재 개발 및 펠리클 장비 기술 개발이 활발히 이뤄지고 있다.

국내 EUV 공정 기술과 관련된 업체는 에스앤에스텍(펠리클, EUV용 블랭크마스크), 에프에스티(펠리클, 펠리클 자동 마운트 장비), 디바이스이엔지(EUV용 풉 세정장비, EUV용 포토마스크 세정장비)등이 있다. 이들 업체는 삼성전자로부터 지원을 받고 있다.

에스앤에스텍은 투과율 90% 수준의 펠리클 개발을 지난해 말 완료했으며, 대량 양산을 위해 지난 3월 용인에 200억원을 투입해 펠리클 공장 착공에 들어갔다. 공장은 연내에 완공할 예정이며, 내년부터 본격적으로 펠리클을 양산할 계획이다.

관련기사

- 용인반도체산업단지 언제 삽 뜨나…초조한 SK하이닉스2022.07.14

- "삼성 파운드리 R&D 인력은 2만명, TSMC는 6만명...격차 커"2022.07.07

- 삼성, 파운드리 3나노 세계 첫 양산...피말리는 TSMC 추격전2022.06.30

- 코스피, 사상 첫 6000선 마감…시총 5000조원 돌파2026.02.25

에프에스티 또한 투과율 90% 펠리클을 개발했으며, 2023년부터 초도 양산을 목표로 하고 있다. 또 작년에는 EUV용 마스크에 펠리클을 자동 탈부착하는 마운터 장비(EPMD)도 개발했다고 밝힌 바 있다.

이밖에 참그래핀은 기존 실리콘 소재가 아닌 그래핀 소재의 펠리클을 개발하고 있으며, 올해 투과율 90% 이상을 달성했다고 공개했다. 회사 측은 그래핀 펠리클은 실리콘 기반 펠리클보다 열에 더 안정적이고, 투과율도 더 높은 점이 장점이라고 말했다.