“이 곳은 차별화된 제품, 최첨단 기술이 만들어지는 삼성전자 프리미엄 가전의 심장입니다. 무풍에어컨 등 차별화된 기술력을 필요로 하는 제품들의 일부 핵심 부품, 금형 등을 생산하고 있으며 스마트 공정을 지속적으로 도입해 생산량은 25% 증가시키면서 불량률은 50% 감소시켰습니다.”

지난 18일 광주광역시 하남산업단지에 위치한 삼성전자 광주사업장에서 만난 이계복 삼성전자 생활가전사업부 에어컨제조그룹장과 최성욱 삼성전자 생활가전사업부 중대형금형그룹 개발수석은 광주사업장을 이같이 설명했다.

이 곳은 에어컨, 냉장고, 세탁기 등 주요 생활가전 제품을 비롯해 모터, 콤프레서와 같은 핵심 부품 생산시설과 정밀금형센터를 갖추고 있는 삼성전자 프리미엄 가전의 핵심 기지다. 삼성전자의 전략 가전인 ‘무풍에어컨’, ‘셰프컬렉션’ 냉장고, '애드워시' 세탁기 등이 이 곳에서 생산된다.

1989년 설립된 광주사업장은 약 70만㎡(약 21만 2천평)의 부지에 3개의 캠퍼스로 구성됐다. 총 3천500여명이 근무하고 있으며 제조 인력은 70%에 달한다. 2014년부터는 정보소통기술(ICT)와 사물인터넷(IoT) 기술을 도입하며 첨단 스마트공장의 모습을 갖춰가고 있다. 2020년까지 전 공정 자동화를 구현한다는 목표다.

■에어컨 생산라인 "2020년 全공정 자동화 목표"

광주사업장 2캠퍼스에 위치한 에어컨 생산라인은 예년보다 일찍 에어컨 생산라인을 풀가동하며 분주한 모습이었다. 올해 4~6월 기온이 평년을 웃돌 전망인 가운데 삼성 ‘무풍에어컨’ 생산량은 지난해보다 10%p 이상 증가했다. 회사는 올해 100만대 판매고를 올릴 것을 기대하고 있다.

삼성전자가 지난해 1월 출시한 무풍에어컨은 세계 최초로 바람 없이 실내 온도를 쾌적하게 유지해 주는 신기능으로 에어컨 시장에 돌풍을 일으켰다. 스피드 냉방으로 소비자가 원하는 온도까지 빠르게 도달한 후, 에어컨 전면에 있는 마이크로홀을 통해 바람 없이 균일하게 냉기를 뿌려준다.

에어컨은 6개 라인에서 투입·조립·검사·완성·출하 5단계 과정으로 완제품이 생산된다. 무풍에어컨의 경우 재자 투입과 부품 조립 공정은 무인 자동화 시스템으로 운영되고 있다. 제품 검사나 완성품 조립 등 숙련된 기술을 필요로 하는 공정에는 모듈생산시스템(MPS)이 도입됐다.

2012년 도입된 모듈생산방식은 컨베이어 벨트를 이용한 흐름 생산 방식과 달리 정지한 상태에서 숙련된 작업자가 각 ‘셀’에서 정지한 상태로 제품 작업을 마친다. 작업자가 컨베이어 벨트를 따라이동해야 하는 컨베이어 벨트 방식보다 생산량이 25% 증가했다. 투명한 박스처럼 보이는 셀 내부에서는 소음이 50데시벨로 유지돼 조용한 환경에서 제품의 미세 소음을 검출해낸다.

이계복 삼성전자 생활가전사업부 에어컨제조그룹장은 “컨베이어 벨트 방식은 한 공정에서 문제가 발생하면 전 생산라인이 중단됐지만 MPS는 14개 셀로 구성돼 있어 한 공정에서 오류가 있을 시 나머지 13개는 그대로 작업을 진행할 수 있어 생산성 품질과 지표가 좋아진다”며 “공간 효율성도 30% 정도 증가했다”고 말했다.

품질관리를 위해 ‘3D 스캔 기법을 도입했다. 고해상도 카메라를 이용해 초고속으로 제품의 외관 상태를 촬영한 후 3차원 이미지를 판독해 합격 여부를 판정하는 자동화 시스템이다. 예컨대 무풍에어컨 전면에 있는 13만 5천개의 마이크로 홀은 육안으로 완벽하게 검사하는 데 어려움이 있었지만 3D 스캔 기법을 새롭게 적용해 ▲홀 막힘 ▲이물 침투 ▲갭 불량 등을 검출할 수 있게 됐다는 설명이다.

사업장 내 공정 자동화가 확대되면서 로봇의 역할도 커졌다. 예컨대 가전 제품에 씌워지는 비닐보호백도 이전에는 사람이 잡아서 벌려줬지만 이제 로봇이 자동으로 씌워서 융착까지 마치는 등 단일 작업이 아닌 멀티 작업을 수행한다. 인간의 심장으로도 비유되는 컴프레서도 동일한 모델명의 에어컨에 탑재될 수 있도록 바코드로 읽어 판별한다.

■디자인·완성도 결정하는 '금형 기술'도 혁신 거듭

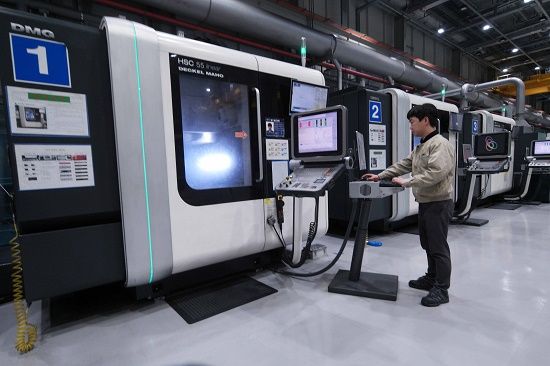

가전제품의 디자인과 완성도를 결정하는 금형은 사업장 내 정밀금형개발센터에서 제작된다. 금형은 금속이나 플라스틱 원재료를 가공해 제품을 대량 생산하는 데 필요한 ‘틀’이다. 2010년 설립된 이 센터는 5천500평 규모로 ‘셰프컬렉션’ 냉장고, 무풍에어컨 등 중대형 프리미엄 가전제품용 금형을 제작한다.

무풍에어컨의 상징인 마이크로 홀과 메탈 몸체도 이러한 첨단 금형 설비와 기술력으로 탄생했다. 무풍에어컨에는 수백 개 펀치가 파손 없이 직경 1mm의 13만 5천개의 마이크로 홀을 만들 수 있도록 고속 타공 초정밀가공 기술을 확보했다. 금형 공차가 머리카락 두께의 20분의 1 수준인 0.005mm를 유지한다.

정밀한 가공 기술을 필요로 하는 부품들은 금형이 아닌 밀링머신(회전식 절삭공구로 공작물을 절삭하는 기계) 등을 사용해 생산한다. 또 금형 기술은 한 번 사용시 비용이 억대가 투입되는 만큼 생산량이 수만에서 수십만에 이르는 제품에 적용, 수천개 규모 생산량의 다품종 소량생산 제품은 금형과 같이 틀로 찍어내지 않고 데이터를 기반으로 가공한다.

예컨대 삼성전자 세탁기 '애드워시'의 세탁물 투입구의 틀은 금형이 아닌 가공 공정으로 생산 시간을 90초에서 60초로 감소시켰으며 생산 수율은 65%에서 95%로 확대했다.

관련기사

- 삼성 '블루스카이' 공기청정기 판매 돌풍…생산라인 풀가동2017.04.19

- 올해도 무더위…에어컨 업계 '찬바람 전쟁'2017.04.19

- AI 더한 삼성 '무풍에어컨' 올해 100만대 판다2017.04.19

- 삼성 '무풍에어컨' 유럽 상륙2017.04.19

최성욱 삼성전자 생활가전사업부 중대형금형그룹 개발수석은 “가공 장비는 비용 효율성을 위해 다품종 소량생산 제품에 적용되고 있다"며 "자동절곡과 프레스 금형공법을 융합해 펀칭하는 기술을 적용할 예정으로 보통 하이엔드 제품에 가공 공정을 활용한다"고 설명했다.

이어 "독일이나 중국에서 확대되고 있지만 국내에서는 아직 상용화된 기술이 없어 직접 개발해 기술을 내재화할 계획”이라며 “인더스트리 4.0 등 트렌드가 금형 공정에서도 이슈가 되면서 (정밀금형개발센터의) 금형 공정도 2019년까지 무인으로 작동 가능하도록 할 목표”라고 설명했다.