화재와 폭발 위험이 있는 리튬이온배터리를 대체할 전고체전지 핵심 소재가 개발됐다.

한국표준과학연구원(KRISS)은 첨단소재측정그룹 백승욱 책임연구원 연구팀이 산화물계 고체전해질막 생산비용을 기존대비 10분의 1로 낮출 수 있는 고초고밀도 대면적 고체전해질막을 개발했다고 7일 밝혔다.

백승욱 책임연구원은 “가넷계 고체전해질 연구 분야에서 20년 넘게 해결하지 못했던 소재와 제조 공정 난제를 완전히 해결한 것”이라며 “생산 비용을 획기적으로 낮춘 만큼 ESS와 전기차 시장 기술 혁신이 가능할 것"으로 내다봤다.

전고체전지는 황화물계와 산화물계로 나뉜다. 황화물계는 삼성SDI가 오는 2027년께 상용화를 앞둔 분야로, 난이도가 산화물계에 비해 상대적으로 낮고, 양산이 용이하다. 특히, 기존 2차전지 공정을 그대로 사용 가능한 장점이 있다. 반면 황화수소 가스 발생 위험이 있다.

백 책임연구원은 "전고체전지는 궁극적으로 산화물계로 갈 것으로 보나, 기술적인 진전이 거의 없는 편이다. 그런데 이걸 우리가 한 것"이라며 "소재관점에서 일단 기본 문제를 해결했고, 셀을 만드는 후단은 올해 개발할 것으로 예상한다"고 말했다.

백 책임은 또 산화물계 전고체전지 상용화와 관련 "생산기술이 표준화되어 있지 않아 상용화까지는 5~10년 정도 걸릴 것"으로 예상했다.

전고체전지가 주목받는 이유는 액체 전해질 대신 불이 붙지 않는 고체전해질을 쓰기 때문이다. 산화물계 전고체전지는 에너지 밀도가 높고, 황화물계와 달리 독성 가스 유출로 인한 위험성도 없다. 주로 가넷계 고체전해질을 소재로 활용한다.

전기자동차와 에너지저장장치(ESS) 등에 널리 쓰이는 리튬이온 이차전지는 인화성 액체 전해질을 사용해 화재와 폭발에 취약하다. 한 번 불이 붙으면 진압도 어렵다. 지난해 국가정보자원관리원 화재 원인도 리튬이온배터리 문제였다. 최근엔 리튬이온을 쓰는 전기자동차 배터리 폭발 사고도 잇따른다.

그러나 가넷계 고체전해질은 소재 특성상 고성능 전해질막을 만들기 위해서는 1000 °C 이상 초고온에서 분말을 압착하는 소결과정을 거쳐야 하는 단점이 있다. 또 소결과정에서 고체전해질막 핵심 성분인 리튬 원소가 휘발되기 때문에 전해질막 구조적 안정성이 떨어져 대면적 제조가 어렵고 화학 조성 변화로 이온전도도, 계면 저항 등 품질 또한 크게 저하된다.

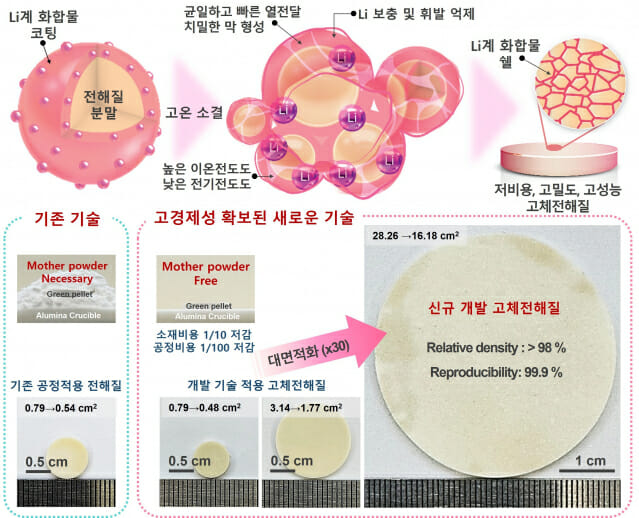

기존에는 이 문제 해결을 위해 모분말(Mother-Powder)이라는 리튬전해질 소재로 전해질막을 두껍게 덮어 보호하는 방식을 사용했다. 하지만 이 방식은 소결 후 일회성으로 버려지는 모분말의 양이 제조하는 전해질막보다 10배 이상 많아 생산 단가가 높고 상용화에 어려움이 있었다.

연구팀은 이에 새로운 소재 제조 기술을 새로 개발했다. 기능성 리튬계 화합물을 고체전해질 분말 표면에 얇게 입히는 제조 기술을 확보한 것. 표면에 형성된 코팅층은 소결 과정에서 리튬 원소를 공급하는 동시에 리튬이 휘발하지 않도록 보호하고, 입자 간 결합력을 높여주는 납땜(Soldering) 효과를 내기 때문에 전해질막 밀도를 극대화할 수 있다.

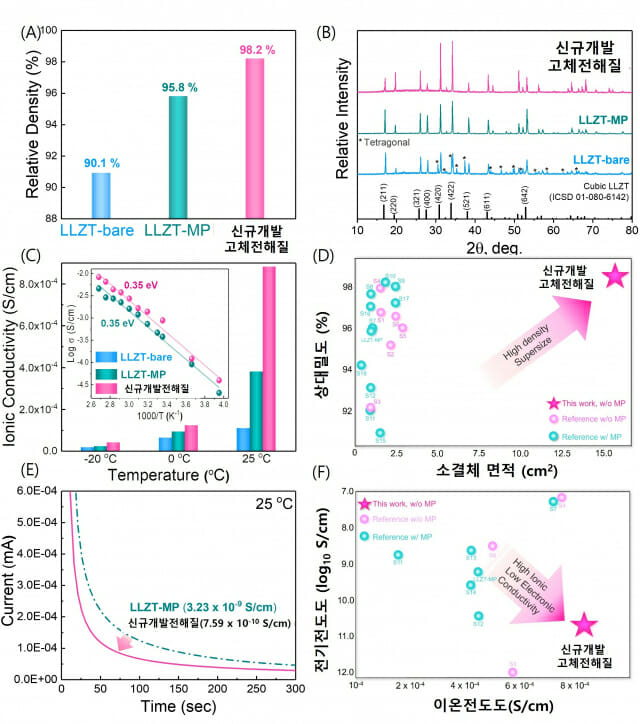

연구팀은 실제 이번 기술을 적용해 고가 모분말을 사용하지 않으면서도 세계 최고 수준인 98.2% 이상 밀도를 달성했다. 이온전도도는 기존 대비 2배 이상 향상된 고강도 고체전해질 막을 제조했다.

또한 해당 고체전해질 막 전기전도도를 20배 이상 감소시켜 전지 내부 전류 손실 위험을 크게 낮췄다.

연구진은 실험실 소형 펠릿 수준을 넘어 기존대비 10배 이상 큰 16 cm2 규모 대면적 고체전해질 막을 수율 99.9%로 제조하는 데에도 성공했다.

관련기사

- LG화학, '전고체 배터리' 상용화 핵심 기술 개발2025.11.25

- 솔리비스, 전고체 배터리 소재 본격 양산…"상용화 허들 점차 해소"2025.11.20

- 차세대 전고체전지 언제 나올까…전기연·(주)대주전자재료 상용화 시동2025.02.10

- "로봇은 99.999% 신뢰성 필요…휴머노이드 꼭 정답 아냐"2026.02.24

첨단소재측정그룹 김화정 박사후연구원은 “현재 우리나라는 직경 1 cm 크기에 80만원 이상인 가넷계 고체전해질 펠릿을 전량 수입하고 있는 상황”이라며 “이번 기술 개발은 고부가가치의 차세대 배터리 소재의 국산화를 여는 계기가 될 것”이라고 밝혔다.

고려대학교 신소재공학과 박혁준 교수팀과 협업한 이번 연구성과는 과학기술정보통신부와 한국연구재단 나노 및 소재 기술개발 사업의 지원을 받았다. 성과는 국제학술지(Materials Today, IF: 22.0, JCR: 3.5%) 1월호에 게재됐다.