[워런(미국)=김재성 기자] 미국 1위 완성차 기업 제너럴모터스(GM)가 차세대 배터리 전략으로 한국 기업과 손잡고 중국 리튬인산철(LFP) 배터리 대항마로 불리는 각형 리튬망간리치(LMR)를 앞세워 전기차 생산에 나선다. LMR 배터리는 LFP만큼 저렴하면서도 먼 거리를 달릴 수 있다는 장점이 있다.

특히 니켈코발트망간(NCM) 배터리와 설비라인을 공유해 비용 절감에도 유리하다. GM은 장기적으로 LFP 배터리와 가격은 비슷하면서 성능은 더 우수한 LMR 배터리를 주력으로 내세울 것이라고 했다.

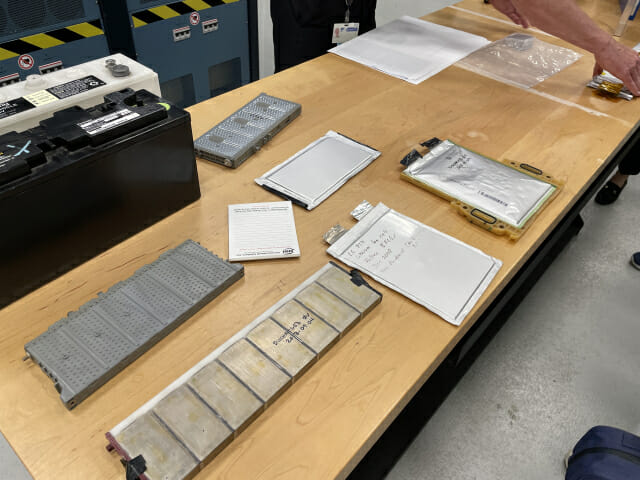

앤디 오우리 GM 배터리 및 지속가능 기획 수석 엔지니어는 10일(현지시간) 미국 미시간주에 위치한 GM 워런 테크니컬 센터에서 기자에게 차세대 배터리 전략을 설명하며 "삼성SDI와 LG에너지솔루션 등 한국 기업과 최신 배터리 기술을 활용한 각형 LMR 배터리를 생산할 것"이라고 밝혔다.

앤디 오우리 수석 엔지니어는 1세대 '볼트 EV' 전기차 개발 당시 참여해 LMR 배터리 개발에도 참여했으며 현재는 테슬라 출신 커트 켈티 GM 배터리 전략 기획 부사장과 함께 수석 엔지니어로서 차세대 배터리 전략을 기획하고 있다.

LMR 배터리는 지난달 13일 GM과 LG에너지솔루션이 발표한 새로운 배터리 기술로 LFP 배터리셀과 비용은 비슷하거나 동일하지만, 에너지 밀도가 33% 가량 더 높은 장점이 있다. GM에 따르면 LFP의 경우 한번 충전에 최대 350마일(563㎞)을 달릴 수 있지만 LMR은 400마일(640㎞)을 달릴 수 있다. LFP와 생산 비용은 동일하지만 주행 거리가 더 길다.

특히 LMR 배터리는 NCM 계열 제조 비용보다 저렴하면서도 생산 방식이 비슷해 기존 설비에서 LMR을 바로 생산할 수 있다는 장점이 있다. NCM 계열의 배터리를 생산하는 한국 배터리 기업들에게 유리한 측면이다.

앤디 오우리 수석 엔지니어는 "GM은 배터리 기술력에서 선두적인 위치를 차지하고 있고 앞으로 그런 위치를 이어가려 한다"며 "현재 LFP와 NCM 배터리로 전기차를 생산하고 있지만 앞으로는 장거리 모델에는 NCM을, 엔트리 차량에는 LMR를 사용하게 될 것"이라고 말했다.

GM은 앞으로 출시하는 신차에 각형 배터리를 채택할 계획이다. 각형 배터리는 크기는 작으면서 효율적인 배치가 가능하다.

GM이 LMR 배터리를 본격 탑재를 시작하면 완성차 제조업체 중 전기차에 LMR 배터리를 활용할 것으로 전망된다. 2027년 말 LG에너지솔루션이 시범생산을 시작하고, 이후 GM과 LG에너지솔루션의 미국 합작법인 얼티엄셀즈에서 2028년까지 LMR 배터리를 생산할 전망이다. 생산과 설계는 GM 워런 테크니컬 센터가 주도한다.

그는 "과거 NCM111 배터리는 니켈, 코발트, 망간의 비율을 1:1:1로 만들었다"며 "이러한 비율에선 코발트가 비싸 비용이 많이 드는 단점이 있었다. 이를 해결하기 위해 니켈 비율을 높여왔다"고 했다.

이어 "니켈 비율을 높이면 내구성이 떨어지게 되는데, 혁신을 거듭해 85%까지 끌어올리면서도 내구성과 안정성을 확보하기도 했다"며 "그 다음 코발트를 외부에 두르고 니켈을 가운데 배치해 비용을 줄였고, 이후 망간 비율은 높이고 니켈 비율은 낮춰 비용을 지속 절감해왔다"고 덧붙였다.

GM은 이같은 배터리 기술력을 바탕으로 고객의 선호에 맞춘 포트폴리오를 구축하겠다는 계획이다. 법인 차량부터 풀사이즈 트럭, 스포츠유틸리티차(SUV), 크로스오버 차들까지 총 15종까지 확장할 계획이다.

오우리 수석 엔지니어는 "LG에너지솔루션의 2개 공장과 삼성SDI 합작법인의 1개 공장에서 배터리를 생산한다"며 "배터리는 미국에서 계속 생산을 하고 배터리 저비용 기술은 현지 생산을 이어갈 것"이라고 말했다.

관련기사

- [르포] 美 GM 본사 가보니...한국산 뷰익·쉐보레 정문에 떡하니2025.06.10

- BMW그룹코리아, 창립 30주년 페스티벌 성료…1만8천명 찾았다2025.06.09

- [타보고서] 벤츠가 10년 공들인 'AMG GT 55 4매틱'..."나 빨라"2025.06.08

- "한국서 사회적 책임 실천"…BMW그룹, 30년간 쌓은 100만대 여정2025.06.05

한편, 워런 테크니컬 센터에서는 배터리 개발에 디지털 트윈 기술을 활용한 개발을 이어가고 있다. 이를 통해 GM은 기존 4년이 걸리는 신차 개발을 2년으로 단축할 수 있으며 실제 테스트장에서 검증하는 과정을 가상에서 여러차례 먼저 검증하면서 비용 절감과 시간 단축을 이뤄냈다.

라두 테유니 글로벌 배터리 가상 엔지니어링 디렉터는 "공장에서 실제 배터리를 생산하기 전에 미리 시뮬레이션 생산 과정을 거쳐 확인할 수 있다"며 "비즈니스 관점에서 테스트 시간을 3분의 1만큼 줄일 수 있고 실제 환경을 수천개 이상의 가상으로 확인해 볼 수 있다"고 강조했다.