[벡스코(부산)=신영빈 기자] 생활용품을 배달하는 택배 드론부터 공사 현장을 점검하는 산업용 드론, 인명을 구조하는 응급 드론까지. 드론이 우리 일상에 깊숙이 스며들면서, 기체 안전성을 관리하는 일도 중요한 과제로 떠오르고 있다.

기체 결함으로 인한 안전 문제는 드론 산업 성장의 잠재적인 저해 요인으로 작용할 우려가 있다. 드론 상용화 및 양산 단계에서는 품질 관리의 중요성이 더욱 강조된다.

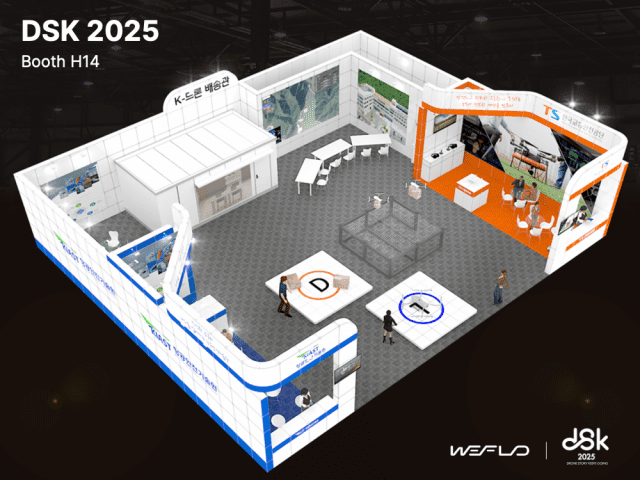

비행체 점검 스타트업 위플로는 2월26~28일 부산 벡스코에서 열린 'DSK 2025'에서 항공안전기술원(KIAST) 및 한국교통안전공단(TS)과 함께 'K-드론 배송관'을 공동 운영하며, 드론 배송 현장에서의 안전 관리 방안을 제시했다.

현장에서 만난 고정완 위플로 운영총괄이사(COO)는 위플로 드론 점검 기술의 주요 가치와 사업 성장성에 대해 설명했다.

"안전한 드론 배송, 이륙 전 사전 점검부터"

K-드론 배송관에 설치된 '드론배송센터'는 드론의 효율적인 점검과 안전한 배송을 위한 통합 솔루션이다. 관제동과 물류동, 이착륙 패드로 구성됐다. 배송 상황을 관리하고, 기체를 점검하며, 데이터 전산화 등 통합적 운영을 통해 안전한 배송을 지원한다.

점검 패드는 위플로가 자체 개발한 멀티 모달 센서를 통해 비접촉 방식으로 이륙·전 기체 안정성을 확인한다. 한국교통안전공단의 기체 점검 체크 리스트를 연계해 안전관리를 고도화할 수 있다.

위플로가 이번 전시에 선보인 점검 설비는 기존 모델의 핵심 구성 요소인 센서 패드와 배송 인프라를 개선해 시스템 성능을 고도화했다.

기존에는 모터, 블레이드, ESC 상태 등 드론 구동부의 이상 여부만 확인 가능했으나, 점검 범위를 확대해 기체 건전성, 체결 불량(모터·블레이드 방향) 등 총 6가지 항목에 대해 점검할 수 있게 됐다.

주요 부품의 고장 상태는 정상, 고장, 점검요망으로 세분화해 확인할 수 있도록 개선했다. TS 체크리스트와 연계한 자동 기록 시스템을 도입하고 점검 결과를 전산화했고, 기체별 랜딩 기어 가이드를 제공해 일관성 있는 점검 결과 측정이 가능해졌다.

배송 인프라 역시 효율적인 드론 배송 운영 환경 구축을 위해 개선했다. 거점 현장의 날씨를 실시간으로 파악해 비행 여부를 온라인에서 미리 확인할 수 있도록 기상 관측 센서를 연동했다.

고 이사는 "드론배송센터는 드론 점검 및 배송 과정 전반의 효율성과 안전성을 향상시키는 데 기여할 수 있다"며 "사용자에게 편리하고 신뢰할 수 있는 드론 기반 서비스를 제공하는 데 핵심적인 역할을 수행할 것"이라고 말했다.

위플로는 작년 국토교통부 '드론 실증도시 구축사업'에 참여해 전국 약 130곳에 드론배송 센터를 구축했다. 포천와 제주시, 부산시를 포함한 총 9곳의 지자체에 드론 배송 거점 21곳, 배송점 81개, 드론 무인 점검 패드 17기를 구축했다.

"드론 양산 현장, 품질관리 시장 열린다"

다만 아직까지 드론 서비스 시장에서의 점검 수요가 많지는 않은 편이다. 이보다 드론이 양산되는 현장에서의 품질 관리 사업이 먼저 성과를 낼 전망이다.

위플로는 드론 제조 단계에서 품질 관리 효율성을 극대화하고 안전성을 강화할 수 있는 드론 품질 관리 솔루션 '버티핏 QC'를 개발했다.

버티핏 QC는 드론 생산 단계의 마무리 과정에서 드론 기체의 구동부, 안전성, 기계적 결함 등 16가지 항목을 종합적으로 점검할 수 있는 솔루션이다. 장비 내부에 탑재된 멀티모달 센서와 비전·열화상 카메라를 통해 비접촉 방식으로 드론을 자동 검사한다.

기존 드론 생산 라인에서는 부품 조립 후 기체 상태를 점검하기 위해 드론을 직접 비행하는 플라잉 테스트를 진행했다. 이러한 방식은 추락하여 추가적인 고장을 유발할 수 있으며, 수리 및 재검사에 상당한 시간과 비용이 소요되는 문제점이 있었다.

버티핏 QC는 플라잉 테스트 직전에 드론을 장비에 결합한 후 구동 상태에서 종합적인 품질 관리가 가능하도록 지원한다. 불량 드론의 플라잉 테스트를 사전에 방지하고, 추가 고장을 예방해 생산 효율성을 획기적으로 높일 수 있다.

고 이사는 "연간 2만여 대의 드론 생산 라인에서 버티핏 QC를 활용할 경우, 점검 시간을 약 2천800시간 단축하고 인건비를 약 5천500만원 절감할 수 있다"며 "현재 국내 유수의 드론 제조 업체에서 버티핏 QC를 테스트하고 있으며, 올해 상반기 정식 납품을 앞두고 있다"고 말했다.

"미래 모빌리티 안전 표준 선도할 것"

고 이사는 "드론 산업 성장을 위해서는 안전성이 우선적으로 검증돼야 한다"며 "드론 및 에어택시(AAM) 시장 상용화에 발맞춰 안전하고 효율적인 모빌리티 생태계 구축에 기여하고자 노력할 계획"이라고 강조했다.

우선 드론의 경우 점검 프로덕트를 생산 라인부터 운영 단계까지 포괄적으로 확대한다. 생산 라인에서 버티핏 QC의 본격적인 상용화를 통해 드론 제조사들의 품질 관리 효율성을 극대화하고, 드론의 안전성을 강화하는 데 집중한다.

운영 단계에서는 드론 배송 인프라 및 드론 점검 패드를 통해 드론 서비스 사업자들의 운영 효율성을 제고할 수 있을 것으로 전망한다.

이후에는 에어택시 등 미래 항공 모빌리티 플랫폼의 안전 점검 및 관리를 위한 솔루션 개발을 추진할 방침이다. 드론과 에어택시 등 다양한 모빌리티 플랫폼 산업 전반의 품질 향상에 기여한다는 목표다.

관련기사

- 드론배송 솔루션 한눈에…위플로, 'DSK 2025' 참가2025.02.20

- 위플로, 방산혁신기업 100 선정2025.02.05

- 위플로, 우주 전문 기업 스타버스트와 엑셀러레이팅 계약2025.01.21

- 조비·아처도 관심…위플로 "AI로 드론 품질관리"2025.01.14

이를 위해 인공지능(AI)과 빅데이터, 로보틱스 등 첨단 기술을 접목해 솔루션 고도화를 추진한다. 드론 고장 감지 능력을 향상하고, 수명 예지정비 기능 등을 개발할 계획이다.

고 이사는 "미래 모빌리티 시대의 안전 표준을 선도하는 기업으로서 안전하고 신뢰할 수 있는 모빌리티 생태계 구축에 기여할 것"이라며 "끊임없는 기술 개발과 투자를 통해 미래 모빌리티 시대를 선도하는 혁신적인 기업으로 성장하겠다"고 포부를 밝혔다.