화학 및 제약 산업에서 친환경 저에너지 분리 공정은 지속가능한 개발의 필수 기술로 간주된다. 특히 제약 산업에선 고품질 의약품 제조를 위해 고순도 유기용매 사용이 필수적이며, 이에 따라 유기용매를 높은 효율로 분리하는 공정에 대한 요구가 크다.

KAIST(총장 이광형)는 생명화학공학과 최민기 교수 연구팀이 2차원 다공성 탄소 기반의 유기용매 정제용 초고성능 나노여과막을 개발했다고 3일 밝혔다.

기존 유기용매 분리 공정엔 혼합물을 이루는 물질 간 끓는점 차이를 이용해 분리하는 증류법이 주로 쓰였다. 대용량의 혼합물을 끓여야 하기 때문에 에너지 소모가 크다는 단점이 있다.

반면 분리막 기술은 압력을 가하는 것만으로 유기용매를 선택적으로 투과할 수 있고, 유기용매보다 크기가 큰 입자들을 효과적으로 제거할 수 있다. 특히 열을 가하지 않으므로 공정에 필요한 에너지와 비용을 줄일 수 있고, 생성물이 가열 과정 중 화학적으로 변성할 위험도 줄일 수 있다.

연구팀은 고성능 분리막 개발을 위해 2차원 마이크로 다공성 탄소 물질을 합성하고 이를 분리막으로 제조하는 기술을 개발했다. 그래핀은 얇고 안정적이며 기계적 강성이 높아 분리막 재료로 적합하지만, 탄소 원자들이 촘촘히 배열돼 있어 어떠한 물질도 투과시키지 않는다. 추가로 구멍을 뚫어 분리막으로 활용하려는 시도들이 있었으나, 균일한 크기의 마이크로 기공을 고밀도로 뚫기가 어렵다는 문제가 있다.

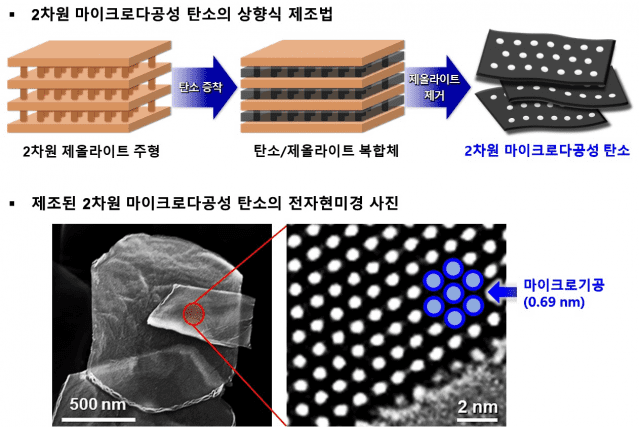

최민기 교수 연구팀은 2㎚ 이하 마이크로 기공을 갖는 결정성 알루미노실리케이트 물질인 제올라이트를 주형으로 활용해 분리막에 사용할 2차원 마이크로 다공성 탄소 물질을 합성했다. 대부분의 제올라이트는 3차원적으로 연결된 마이크로 기공 구조를 지니지만 일부는 2차원적 기공 연결구조를 지니며, 특히 연속적인 탄소 골격이 자랄 수 있는 충분한 공간을 제공할 수 있다는 점을 활용했다.

연구팀은 이러한 2차원적 기공 연결구조를 지니는 제올라이트 내부에 탄소를 채워 넣은 후, 제올라이트만을 선택적으로 녹여내 판 형태의 2차원 탄소 물질을 합성했다. 합성된 탄소는 기존 제올라이트의 마이크로 기공 구조를 그대로 본뜬 골격 구조를 지니며, 극도로 균일한 크기의 마이크로 기공들이 벌집 구조로 빽빽하게 배열돼 있다. 기존 보고된 다공성 그래핀과 비교해 기공 밀도가 수십 배 이상 높다.

연구팀은 합성된 2차원 탄소 시트들을 적층시켜 얇은 두께의 분리막을 제조했다. 이 분리막을 유기용매 나노여과에 적용한 결과, 탄소 시트의 기공 크기보다 큰 유기 용질은 효과적으로 걸러내며, 작은 유기용매는 자유롭게 투과시켜 고순도 유기용매를 얻을 수 있었다. 높은 기공 밀도 덕분에 기존 분리막들에 비해 유기용매 투과도가 높아 유기용매 대량 정제에 적합하다.

관련기사

- 김철중 SKIET 사장 "포트폴리오 다변화해 분리막 시장 경쟁력 제고"2023.02.28

- 국내 연구진, 생명 현상 열쇠 '카이랄성' 정밀 측정·분석 방법 찾았다2022.12.15

- "쿠팡만 웃는다"…백화점 노조도 반기든 유통 법 개정 실효성 논란2025.06.25

- "생각이 다르면 틀린 걸까"…내 포용성·편향성 점수는2025.06.25

최민기 교수는 "극도로 균일한 크기의 마이크로 기공이 초고밀도로 존재하는 2차원 다공성 탄소의 합성 방법은 세계적으로 보고된 바가 없던 새로운 개념"이라며 "이번 연구에서 개발한 탄소 물질은 분리막뿐만 아니라, 배터리나 축전지 같은 전기화학적 에너지 저장 장치 및 화학적 센서 등 다양한 분야에서 활용 가능할 것으로 기대된다"라고 말했다.

이 연구는 삼성전자 미래기술육성센터의 지원을 받아 수행됐으며 학술지 '사이언스 어드밴시스(Science Advances)'에 최근 게재됐다.