양극과 음극 사이에 액체가 아닌 고체 전해질을 써 폭발 및 화재 위험이 낮고 에너지 밀도가 높은 전고체 전지에 대한 관심이 높다.

고체 전해질의 이온전도성을 높이기 위해 소재의 결정 특성을 개선하는 연구가 많이 이뤄지고 있다. 하지만 이렇게 하려면 소재 혼합이나 반응 이후 500℃ 이상의 고온에서 최대 수일 간 결정화 공정을 거쳐야 한다. 그래서 공정 비용이 커지고, 기계적 탄성 감소로 복합 양극의 접촉을 야기해 성능과 수명을 떨어뜨린다는 문제가 있다.

한국과학기술연구원(KIST, 원장 윤석진)은 높은 이온전도성과 탄성변형성을 가진 고체전해질과 이 소재를 적은 비용으로 생산하는 공정을 개발했다고 15일 밝혔다.

상온·상압 환경에서 여러 공정을 하나로 단순하게 통합한 원팟(one-pot) 공정으로 합성할 수 있어 전고체 소재 생산성을 극대화하는 한편, 탄성변형력을 제고해 고질적 계면 문제를 해결할 수 있으리란 기대다.

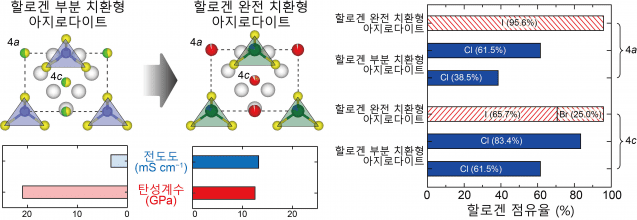

에너지소재연구센터 김형철 박사 연구팀은 상온·상압 조건에서 고탄성·고이온 전도성 고체전해질 소재를 합성하기 위해 황화물 아지로다이트(argyrodite) 소재에 주목했다. 이론적으로는 아지로다이트 결정 내 4a 및 4c 자리의 할로겐 치환율을 최대로 높인 상태에서 이온전도성을 극대화할 수 있지만, 열역학적 불안정성으로 소재가 실용적으로 합성된 사례가 없었다.

또 일반적인 슈퍼 이온전도성 아지로다이트 결정질 소재는 500℃ 이상의 고온 열처리를 거쳐야하므로 할로겐 치환율을 극대화할 수 없었으며, 높아진 결정성만큼 탄성변형성은 낮아져 전지 성능이 빠르게 열화됐다. 고온 열처리를 하지 않으면 유리질처럼 낮은 탄성계수를 얻을 수 있지만, 이온전도도는 3mS/㎝ 내외에 머물러 고체전해질의 가치가 낮아진다.

연구팀은 결정질과 유리질 각각의 장점을 취하고, 열역학적으로 불안정한 할로겐 완전 치환형 구조를 확보하기 위해 새로운 전략을 택했다. 아지로다이트의 결정화 온도를 낮추는 조성 제어법과 낮아진 결정화 온도에 적합한 2단 기계화학적 밀링 신공정을 개발했다. 이를 통해 고온 열처리 공정 없이 약 13.23mS/㎝의 슈퍼 이온전도도를 가지는 할로겐 완전 치환형 아지로다이트 합성에 성공했다.

이 소재는 지금까지 보고된 슈퍼 이온전도성 고체전해질 가운데 가장 낮은 약 12.51GPa의 탄성계수를 가져 전고체 전지 계면성능 향상에도 유리하다. 또 상온·상압 원팟 신공정은 15시간 안에 공정이 끝난다. 이는 기존 슈퍼 이온전도성 고체전해질 합성 공정보다 2~6배 높은 생산성이다.

관련기사

- 샤오미, '전고체 배터리' 스마트폰 개발2023.03.10

- [컨콜] 삼성SDI "상반기 전고체 전지 파일럿 라인 준공 후 성능 테스트"2023.01.30

- 전기연, 전고체전지 전해질 저온 제조 기술 개발2022.07.18

- SK하이닉스, 작년 영업익 47.2조원 '금자탑'...삼성 제쳤다2026.01.28

KIST 김형철 박사는 "상온·상압 신공정으로 고탄성·고이온전도성 고체 전해질 신소재를 개발했다"라며 "개발된 신소재는 고온 열처리 공정을 없애 소재 생산성이 극대화되었고, 전고전지 전극 계면 문제 해결에 적합한 고탄성·고이온전도성을 동시에 보유하고 있어 전기자동차와 에너지 저장시스템(ESS)에 적합한 전고체 전지 상업화의 기폭제가 될 것"이라고 밝혔다.

이 연구는 과학기술정보통신부가 지원한 KIST 주요사업 및 한국연구재단 중견연구자지원사업, 산업통상자원부가 지원한 리튬기반 차세대 이차전지 성능고도화 및 제조기술 개발사업 등으로 수행됐다. 연구 결과는 학술지 '어드밴스드 펑셔널 머티리얼즈(Advanced Functional Materials)'에 실렸다.