3D 프린팅 기술로 소형 모듈형 원자로(SMR)를 더 안전하게 만들 수 있게 된다.

한국원자력연구원(원장 주한규)은 3D 프린팅에 활용할 수 있는 SMR 압력용기용 금속 분말 소재를 개발했다고 26일 밝혔다.

3D 프린팅 기술은 원자로와 같이 복잡한 구조의 정밀 부품을 이음새 없이 설계‧제조, 안전성을 높일 수 있어 최근 원전 부품 산업에서 주목받고 있다. 별도 주조‧가공 처리가 필요 없고, 재료 손실이 거의 없다는 장점도 있다.

금속 3D 프린팅 분야에선 3D 프린팅 장비 뿐 아니라, 필수 소재인 금속 분말과 프린팅을 최적화하는 공정 기술이 핵심 요소로 꼽힌다.

원자력연 재료안전기술개발부 강석훈 박사와 KAIST 류호진 교수, 금속 분말 소재 전문 기업 하나에이엠티 공동 연구진은 SMR 압력용기 소재를 만들기 위해 전용 금속 분말 개발에 나섰다. 원자로 압력용기 소재는 탄소 함량이 높아 3D 프린팅을 위한 미세 분말로 만들기 어렵다. 분말 유동상이 낮아 노즐을 통과하기 어렵고, 분말 제조 과정에서 쉽게 산화되기 때문이다.

연구진은 가스 분무 공정을 개선해 원자로 압력용기 제작에 쓸 수 있도록 수십 마이크로미터(㎛) 크의 둥글고 고른 형상의 3D 프린팅용 미세 분말을 제조했다. 가스 분무 공정은 열로 녹인 금속에 불순물 유입과 산화 등을 차단하기 위한 불활성 가스를 분사해 분말을 만드는 공정이다.

연구진은 소용돌이형 노즐을 이용, 가스 분사 중 분말의 크기를 미세하게 제어해 유동성을 높이는 등 기존 가스 분무 공정을 개선했다.

이후 3D 프린팅 방식(L-PBF, Laser Powder Bed Fusion)의 빔 에너지, 스캔 속도, 열의 양을 조절해 충격 흡수율이 우수한 소재를 만드는 최적의 공정 조건을 도출했다.

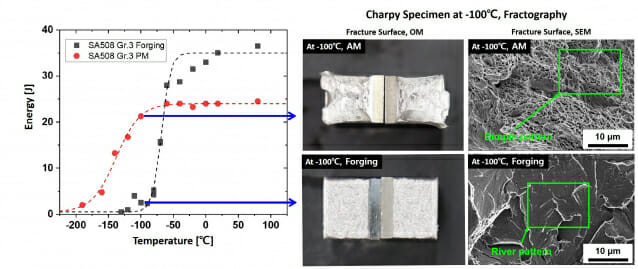

영하 196℃ 저온부터 80℃ 고온까지 실제 압력용기용 소재와 충격 흡수율을 비교 평가한 결과, 우수한 안전성을 확인했다. 실제 압력용기용 소재는 –75℃ 부근에서 쪼개졌지만, 새롭게 제조한 3D 프린팅 소재는 –145℃ 부근이 돼서야 쪼개졌다.

원자로 압력용기는 내부 핵분열에 의해 중성자에 노출되며, 점점 깨지기 쉬운 상태로 변한다. 따라서 중성자 노출에 오래 견딜 수 있는 튼튼한 압력용기가 필요하다. 금속이 깨지기 쉬운 상태로 변하는 온도인 천이온도가 70℃ 가량 낮아짐에 따라, 현재 상용 원자로 설계 수명을 40년으로 가정할 때, 80년 이상의 초장주기 중성자 조사에도 충분히 버틸 수 있을 것으로 기대된다.

관련기사

- 주한규 원자력연 원장, "원전 인식 개선하고 미래지향적 연구 활성화할 것“2022.12.22

- 무기물 소재, 사진 찍듯 간편하게 패턴 그린다2022.09.28

- KETI, 인공지능 기반 홀로그램 프린팅 기술 개발2022.10.20

- 삼성부터 현대까지 국내 기업, 앞다퉈 '생성형AI' 영접하다2024.05.05

연구진은 앞으로 3D 프린팅 기반 제조 기술 표준화와 규제기관 인허가 획득에 힘쓸 계획이다.

주한규 원장은 "원자력연구원은 SMR 설계 뿐 아니라 다양한 부문에서 선진 연구를 수행하고 있다"라며 "이번에 개발한 3D 프린팅용 분말 소재는 향후 SMR을 비롯하여 높은 안전성이 요구되는 각종 원자로 부품 제작에도 널리 활용될 것으로 기대된다"라고 밝혔다.