[쿨림(말레이시아)=권봉석 기자] 말레이시아 페낭 섬에서 현대건설이 1985년 완공한 페낭대교를 건너 고속도로를 두 번 갈아타며 약 30킬로미터를 이동하면 말레이시아 케다 주에 있는 쿨림(Kulim) 지역에 도착한다.

쿨림에는 1995년 세워진 인텔 쿨림 캠퍼스가 있다. 쿨림 캠퍼스는 페낭과 더불어 인텔 말레이시아 양대 거점 중 한 곳이며 총 다섯 개 건물로 구성되었다. 현재 제조 역량을 확장하기 위한 새로운 시설인 '팰콘'(Falcon)이 건설중이다.

쿨림 캠퍼스에서는 인텔 반도체 생산시설에서 쓰이는 각종 테스트 장비를 생산하는 시설, 인텔을 포함해 각지에서 생산된 반도체 다이(Die)를 넘겨 받아 양품만 골라 PGAT(페낭 조립·테스트 시설) 등으로 보내는 시설이 가동중이다.

■ 반도체 테스트 장비 내부서 직접 설계·생산

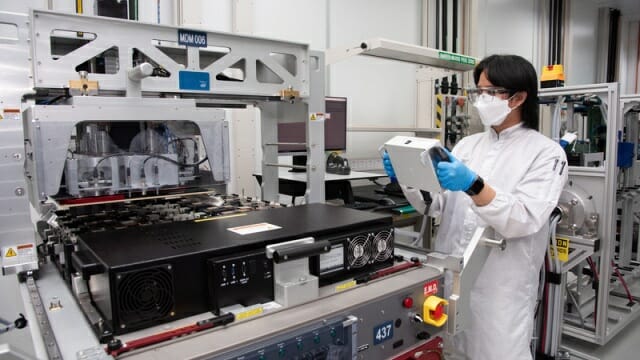

22일(이하 현지시간) 오전 찾은 SIMS(시스템 통합·제조 서비스)는 인텔이 프로세서 생산 중 수행하는 다이 분류, 번인(Burn-in), 등급 분류, 시스템 수준 테스트에 쓰이는 다양한 메인보드와 기계·전자장치를 직접 설계·생산하는 조직이다.

SIMS가 만든 장비는 말레이시아를 포함해 전세계 인텔 사업장에만 공급된다. 보안상 문제 때문에 스마트폰이나 카메라, 노트북 등 전자기기는 물론 필기구, 작은 금속이 포함된 출입증 목걸이조차 반입할 수 없었다.

프로세서에 고온이나 고압을 가해 규격 미달 불량품을 잡아내는 고밀도 번인(HDBI) 테스터는 상당한 무게와 부피를 자랑한다. 특히 무거운 합금으로 구성된 프레임을 아무런 도움 없이 사람 힘만으로 옮기거나 움직이는 것은 상당히 힘들어 보인다.

기자단을 안내한 인텔 관게자는 "간단한 버튼 조작으로 장착된 기판을 자동으로 올리고 내리는 장비를 이용해 훨씬 빠르고 안정적인 교체 작업이 가능하다. 기판을 고정하는 프레임도 180도/360도 뒤집어 기판 고장 유무를 확인할 수 있다"고 설명했다.

■ 테스트 장비 모듈화...측정용 기판 3단계만에 설치

이곳에서 개발한 고밀도 모듈형 테스터(HMDT)는 출하 전 제품의 온도와 전압·전류 등 특성을 자동으로 측정하는 기판을 최대 12개까지 꽂아 다양한 정보를 수집할 수 있는 기기다.

해당 기기를 소개한 인텔 관계자는 "수랭식 냉각장치의 내부 순환 배관을 연결한 다음 기판을 잠그는 3단계 작업만으로 최대 12개 기판을 누구나 쉽게 설치할 수 있다. HMDT를 프로세서 테스트용 HDBI 장비와 연결하는 작업 역시 조립식으로 끝난다"고 설명했다.

■ 원형 웨이퍼 사각형으로 잘라 출하 준비

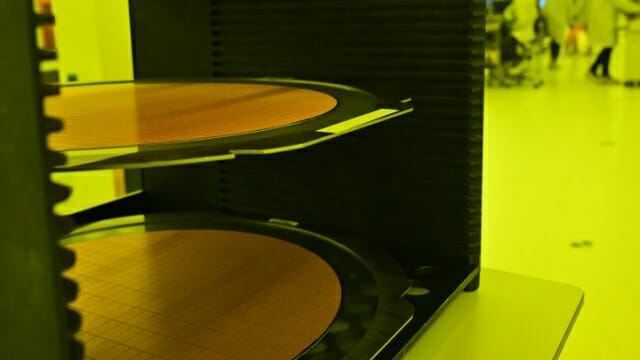

다음으로 찾은 곳은 반도체 생산 시설에서 만들어진 웨이퍼를 조립·테스트 등 패키징 과정으로 보내기 전 검사하는 DSDP(다이 분류·준비) 공정이다. 불량 가능성이 있는 반도체 다이는 DSDP에서 다시 한 번 걸러져 최종 제품의 불량률을 낮춘다.

인텔이나 외부 파운드리에서 생산한 웨이퍼는 원형으로 제작되며 두께 역시 두텁다. 다이 준비(Die Preparation) 과정은 웨이퍼를 레이저와 커터로 잘라 사각형 형태로 잘라내며 웨이퍼 고장을 낮추기 위해 물로 표면을 식힌다.

이렇게 사각형으로 잘라낸 다이는 플라스틱 운반 장치인 트레이에 차곡차곡 담겨 '다이 분류'(Die Sort) 공정으로 넘어간다.

당일 기자단에 공개된 장비에서는 24코어로 구성된 13세대 코어 프로세서 생산 작업이 한창이었다. 트레이 중 일부 부분은 비워진 채였지만 인텔 관계자는 "문제가 있는 것이 아니며 일부러 비워둔 것"이라고 설명했다.

■ 자체 개발 장비 'SDX'로 출하 여부 판단

다이 분류 과정에서는 인텔이 직접 개발한 장비인 SDX를 활용해 불량품 여부를 판단한다. SDX 한 유닛 당 SDX는 총 20개가 들어가며 전체 셀의 길이는 작은 버스만큼 길다.

다이에 직접 연결되는 무수한 핀을 내장한 검사용 기판(Probe Card)을 활용해 전기적 특성을 검사한 다음 출하 기준에 부합하는 지 판단한다. 인텔 관계자는 "SDX를 직접 설계한 탓에 검사용 기판을 장비 작동 중 자유롭게 빼고 꺼낼 수 있다"고 설명한다.

검사를 마친 다이를 옮기는 데 쓰이는 용기는 다이 분류 시설 주변에 수납되어 있고 일종의 자율주행 장치인 AGV(자동유도차량)가 이를 수시로 실어나른다. 바닥에 일정 간격으로 배치된 자석을 따라 상당히 시끄러운 음악소리를 내며 돌아다닌다.

인텔 관계자는 "SDX 상황을 수시로 감시하다 다이 운반용 용기가 필요할 때마다 AGV가 이를 수시로 나르며 이 과정에서 사람 손을 전혀 타지 않는다. 이를 가리켜 '8단계 자율주행'이라고 부른다"고 말했다.

■ 양품 다이만 테이프 릴에 담겨 출하...불량품은 재활용

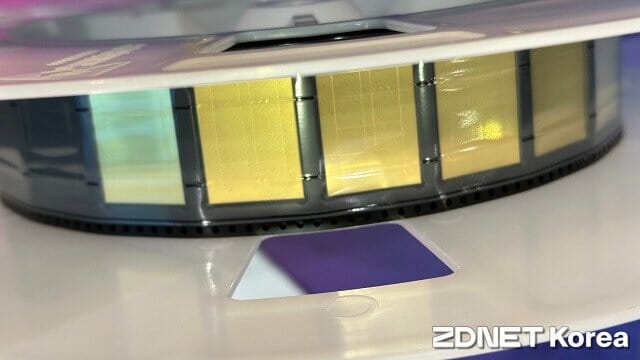

다이 분류 과정을 통과한 반도체 다이는 페낭을 포함해 전세계 인텔 반도체 조립 시설로 이송된다. 단 조립 과정에서 칩이 자동으로 공급되는 특성상 평평한 트레이가 아닌 테이프 릴에 자동으로 포장되는 과정을 거쳐야 한다.

관련기사

- [르포] 인텔 프로세서 조립 거점, 페낭 PGAT를 가다2023.08.22

- "인텔 말레이시아, IDM 2.0 전략 따라 지속 확장...ESG도 추진"2023.08.22

- 인텔 "다양성 갖춘 아태지역, 성장 가능성 커...향후 투자 지속"2023.08.22

- 美 연준, 기준금리 0.25%p 인하…"일자리 증가 둔화"2025.09.18

인텔 관계자는 "양품 다이를 테이프 릴에 담는 장비는 최대 6개 제품군(SKU)을 자동으로 분류한다. 지름 7인치 롤에는 약 700개 가량의 다이를 담을 수 있다"고 설명했다.

이어 "불량으로 판정된 반도체 다이는 그냥 버려지는 대신 재활용 시설로 돌아간다"고 덧붙였다.