3D프린팅 기술이 제조 현장에서 쓰이려면 우수한 3D프린터, 소재와 함께 소프트웨어가 필수적이다. 3D프린터로 출력하기 적합한 제품 설계와 출력물이 인쇄 과정에서 무너지지 않도록 지지하는 서포트 구축, 출력하기 전 시뮬레이션으로 출력물 균열이나 뒤틀림 미리 감지 등 중요하고 다양한 작업이 소프트웨어를 통해 이뤄진다.

특히 우주항공과 자동차, 의료, 전기전자, 기계, 소비재 등 여러 산업에서 고기능 플라스틱이나 금속 소재를 이용해 완제품을 출력하려는 시도가 늘면서 3D프린팅 전 실패를 감지하고 개선하도록 도와주는 ‘시뮬레이션’ 소프트웨어 중요성이 높아지고 있다. 정교하고 정확한 시뮬레이션이 가능할수록 기업들은 3D프린팅 실패로 인한 비용과 시간을 아낄 수 있다.

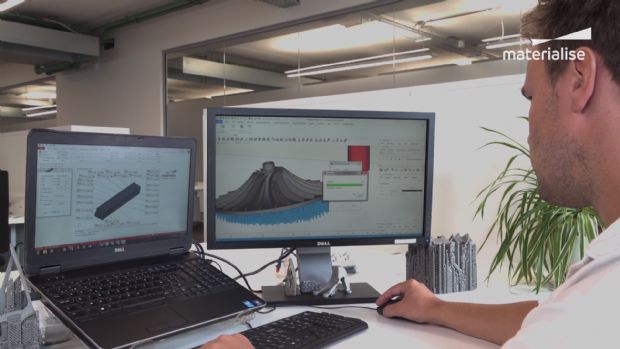

벨기에에 본사를 둔 3D프린팅 소프트웨어 1위 기업 머티리얼라이즈(Materialise)는 시장 수요에 맞춰 다양한 시뮬레이션 소프트웨어를 개발해 공급하고 있다. 고품질 제품을 출력할 수 있도록 디자인을 수정하거나 소재가 불필요하게 많이 들어가지 않도록 서포트를 효율적으로 구축하고 출력 후 제품 왜곡을 미리 예측할 수 있게 하는 등 전 과정의 시뮬레이션 솔루션을 제공하고 있다.

최근 기자와 만난 권순효 머티리얼라이즈 아시아태평양 세일즈마케팅 팀장은 “3D프린팅 기술이 등장한 후 시장에선 이 기술을 활용해 의미 있는 적용 사례, 애플리케이션을 만들어보자는 요구가 나왔다”며 “이제는 이 기술로 수익을 내고 양산에 적용하려는 요구가 이어지고 있다”고 말했다. 갈수록 시뮬레이션이 중요해질 수밖에 없다는 얘기다.

머티리얼라이즈는 시뮬레이션이 실제 3D프린팅을 활용한 제조 공정에 얼만큼의 가치를 주는지 판단하기 위해 자사가 운영하는 장비와 3D프린팅 고객사로부터 데이터를 받아 분석했다.

권 팀장은 “자사 금속 3D프린터와 고객사 정보를 합쳐 시뮬레이션이 얼만큼의 비용을 아껴주는지 수치로 내봤다”며 “제조사들은 3D프린팅 기술을 활용하면서 생산 규모, 제품 품질, 수익성을 고민하게 된다”며 이 고민을 시뮬레이션이 해결해줄 수 있다고 강조했다.

데이터 분석 후 머티리얼라이즈는 티타늄 소재를 사용하는 금속 3D프린터를 1년간 작동시켰을 때 기준으로 시뮬레이션을 통해 출력 시간과 비용을 크게 줄이고 출력물 품질은 높일 수 있다는 결과를 얻었다.

3D프린팅 단계인 ▲데이터 준비 후 ▲장비를 셋업하고 ▲출력(build) ▲열처리와 출력물 떼기 ▲후처리와 품질보증(QA·Quality Assurance) 등에서 특히 시간과 비용이 많이 들어가는 데이터 준비와 장비 셋업, 출력에서 효과를 볼 수 있다는 것이다.

권 팀장은 “데이터 준비와 장비 셋업, 출력에는 각각 305분, 180분, 30시간이 든다”며 “전체 들어가는 비용 중 장비가 50%, 파우더가 26%를 차지한다. 기업으로서는 장비와 파우더를 어떻게 잘 사용해야할까 고민할 수밖에 없다”고 설명했다.

비용과 시간, 품질 면에서 가장 효과적으로 출력물을 만들 수 있도록 설계하고 출력 방향을 설정하고 서포트를 구축하는 등 데이터와 장비를 설정하려면 많은 경험치가 필요하다. 실패를 거듭하면서 최적의 데이터를 얻는 과정이 따라야 하지만 고객사 입장에서 이런 과정은 모두 비용이자 부담이다.

머티리얼라이즈는 이처럼 사람이 하면 막대한 비용이 드는 부분을 해결할 수 있도록 ▲최적화된 서프트 생성으로 제조 효율을 높이는 머티리얼라이즈 이스테이지(Materialise e-Stage) ▲출력 중 열변형 등 실패를 미리 감지, 방지하도록 돕는 머티리얼라이즈 매직스(Materialise Magics) ▲적층 과정을 카메라로 찍어 공정을 모니터링할 수 있는 머티리얼라이즈 인스펙터(Materialise Inspector) 등 시뮬레이션 소프트웨어를 개발했다.

권 팀장은 “고객사가 장비 구매 후 실제 고품질 제품을 출력하려면 6개월에서 1년은 사용하며 경험치를 얻어야 하지만 그동안 많은 비용이 발생한다”며 “당사 시뮬레이션을 활용하면 데이터 준비 시간은 최대 90%, 파우더 사용량 20%, 서포트 제거 시간은 50% 줄일 수 있다”고 강조했다.

머티리얼라이즈가 자신하는 이스테이지의 강점 중 하나는 최적화된 서포트 구축이다. 금속 3D프린팅에 들어가는 금속 파우더는 매우 고가로 서포트를 필요 이상으로 많이 만들면 비용이 늘고 적게 만들어도 출력물 품질이 떨어져 출력 실패에 이른다.

권 팀장은 “서포트를 떼어내는 작업은 수작업이 많은데 쉽고 깨끗하게 떼어낼 수 있게 처음부터 구축한다면 수익성에 도움이 된다”며 “이스테이지를 사용하지 않을 때 장비당 운영비는 2천322유로(약 296만원)로 1년 기준으로 보면 43만1천384유로(약 5억5천70만원)다. 이스테이지를 사용하면 장비당 운영비는 2천97유로(약 268만원), 1년 기준으로 39만8천636유로(약 5억889만원)로 1년 동안 장비를 사용하면 8% 정도 비용을 절감하는 셈”이라고 설명했다.

이어 “이스테이지를 이용해 플라스틱 출력물을 인쇄할 때는 서포트 구축 자동화가 99%로 매우 신속하고 효과적으로 작업할 수 있다”고 자신했다.

이외에도 이스테이지는 베드에 효율적인 출력물 배치(nesting)도 가능해 생산성은 높이고 제작 시간은 줄여준다. 머티리얼라이즈 분석 결과 출력물 배치 밀도(desity)가 20% 올랐다는 설명이다.

매직스는 저품질 출력이나 실패를 방지하는 것이 핵심이다. 머티리얼라이즈는 실패 감지 기능을 강화하기 위해 컴퓨터 보조 엔지니어링(CAE) 선도기업 MSC 소프트웨어의 ‘시뮤팩트 애디티브(Simufact Aditive)’의 시뮬레이션 모듈을 적용했다. 30년 이상 구조 해석 전문성을 쌓아온 MSC 소프트웨어의 역량을 알고 협력했다는 설명이다. 이에 따라 매직스로 출력 전 제품에 일어날 수 있는 열변형이나 다공성, 잔류 응력이 발생할 수 있는 부분을 예측할 수 있게 됐다.

권 팀장은 “데이터 분석 결과 출력 실패로 다시 출력하는 비율이 15% 정도다. 실패는 비용으로 이어진다. 장비당 연간 손실로 보면 5만6천168유로(약 7천170만원)”라며 “반면 매직스를 사용하면 재출력 비율은 7.5%, 연간 손실은 2만8천84유로(약 3천585만원)로 줄어들 수 있다”고 말했다.

이어 “금속 3D프린팅은 소재가 무척 비싼 만큼 출력 전 실패를 미리 알고 대응하는 것이 중요하다”며 “당사 매직스는 사실상 표준 소프트웨어로 업계에서 사용되고 있다”고 말했다.

인스펙터는 출력물 실패를 더 확실하게 잡을 수 있도록 실시간으로 출력 과정을 분석, 문제 발생시 알려주는 소프트웨어다. 설정된 데이터와 금속 3D프린터 장비에 달려있는 카메라를 이용해 적충될 때마다 찍은 면 이미지를 토대로 출력 과정에서 발생한 뒤틀림이나 리코터 문제 등을 발견하고 3D 결함을 재구성할 수 있다.

관련기사

- 시뮬레이션업계, 품질 예측으로 3D프린팅 시장서 존재감↑2018.11.04

- 머티리얼라이즈, 금속 3D프린팅 시뮬레이션 모듈 공개2018.11.04

- "신기술 강한 韓, 3D프린팅 강국될 것"2018.11.04

- 3D프린팅, 터빈부터 반도체 장비까지 만든다2018.11.04

권 팀장은 “인스펙터를 사용하면 적층되는 면마다 찍어 기포나 휘어짐이 발생했을 때 알린다. 문제가 발생한 출력물이 그대로 출력 완료되기 전 멈춰 제작 시간과 파우더를 아낄 수 있다”며 “몇 백, 몇 천개 사진을 분석해 1~2분 후에 어디서 문제가 발생했는지 알려줘 실패 원인 파악과 품질 관리가 가능하다”고 설명했다.

머티리얼라이즈는 이같은 소프트웨어를 통해 3D프린팅 기술이 실제 양산에 도입되고 제조를 혁신할 수 있다고 강조했다. 권 팀장은 “머티리얼라이즈 시뮬레이션 소프트웨어는 편리함과 우수성, 효율성을 제공하며 자동화된 3D프린팅 기술을 경험할 수 있게 한다”이라고 자신했다.