미래창조과학부는 광주과학기술원 고흥조 교수 연구팀이 옷, 돌멩이 등에도 전자소재를 단단히 부착할 수 있는 전자섬유 제작기술을 개발했다고 7일 밝혔다.

전자섬유는 반도체 공정을 통해 소자를 먼저 완성한 뒤 직물에 전사 인쇄를 해 만들어진다. 전사인쇄 공정은 소자를 직접 제작하기 어려운 복잡한 표면에 소자를 형성시키는 기술로, 안정적인 기판에 먼저 소자를 제작한 뒤에 접착력 조절을 통해 떼어내고 원하는 표면으로 인쇄하는 방법이다.

이 때 직물 표면의 굴곡이 매우 복잡하고 구멍이 많아 충분한 접착력을 형성하는 것이 매우 어렵다. 하지만 전자소자를 옷에 붙이기 위해서는 움직임이나 마찰 등에도 견딜 수 있는 충분한 접착력이 필요하다. 이 때문에 전사 인쇄 시 기존 직물이 갖는 고유 특성을 유지하면서 동시에 직물과 소자 사이의 접촉면을 늘리는 과제를 해결해야 한다.

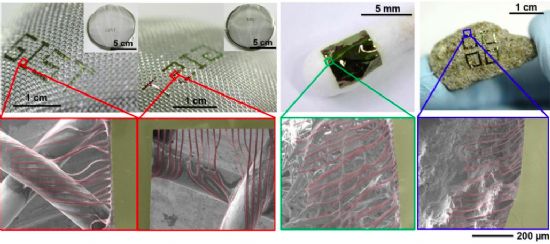

연구팀은 수 마이크로미터의 얇은 두께를 갖는 고분자 유연기판 주변에 인공 섬모구조를 형성시켜, 거친 직물 표면을 안정적으로 감쌀 수 있게 해 접촉 면적을 늘렸다. 인공 섬모구조는 수 마이크로미터의 얇은 폴리머 박막을 반도체 공정인 포토리소그래피와 건식 식각 공정을 통해 박막 가장자리에 털과 같은 모양으로 제작한 것으로 유연한 특성을 보여 울퉁불퉁한 구조물에 잘 감쌀 수 있다.

연구팀은 이와 함께, 매우 적은 양의 접착제(중량비로 약 5% 이내 사용)를 인공 섬모구조 주변에 형성시키는 방법을 적용해 원래 직물의 고유 특성을 유지시키면서도 전자섬유로 사용하기에 충분한 직물과 소자 사이의 접착력을 확보할 수 있었다.

이 기술은 매우 복잡하고 거친 표면을 갖는 옷, 돌멩이, 반창고 등 다양한 소재에 고성능 및 고집적 전자소자의 제작을 가능하게 한다. 입고 다니면서 사용할 수 있는 웨어러블 디스플레이 및 컴퓨터 또는 의료 및 환경 모니터링 센서 분야에 활용될 수 있을 것으로 기대된다.

실제 제작한 전자섬유를 연구원의 셔츠에 꿰매 변형을 가하고 실생활 에서 입고 다녔다. 또한 1만번의 반복적인 인장변형(외력을 가해 형체나 체적을 늘려 변화시키는 것)과 세제를 풀어 놓은 물에 담금세탁(20분) 한 후 30분 간 깨끗한 물에 씻어내 건조를 해도 소자의 전기적 특성을 유지했다.

관련기사

- 미래부, 뇌과학발전전략 전문가 간담회 개최2016.06.07

- 미래부, 27개 스마트미디어 서비스에 25억 지원2016.06.07

- 미래부, 올해 IoT 지원사업 76억원 투입2016.06.07

- 삼성전자-미래부, '주니어 소프트웨어 창작대회' 개최2016.06.07

고흥조 교수는 “이번 연구성과는 단순한 구조의 소자 응용에 국한되어 온 기존 전자섬유의 기술에서 한 걸음 나아가 고성능, 고집적 소자들을 직물 등 여러 복잡한 표면에 손쉽게 제작할 수 있게 되었다. 앞으로 입기에도 편리한 웨어러블 디스플레이, 건강 환경 모니터링 센서 등 다양한 분야에 활용될 것으로 기대된다”고 밝혔다.

이번 연구 내용은 세계적 학술지 네이처 커뮤니케이션즈 6월 1일자에 게재됐다.